一體化智能井蓋解決方案供應商 為城市安全賦能

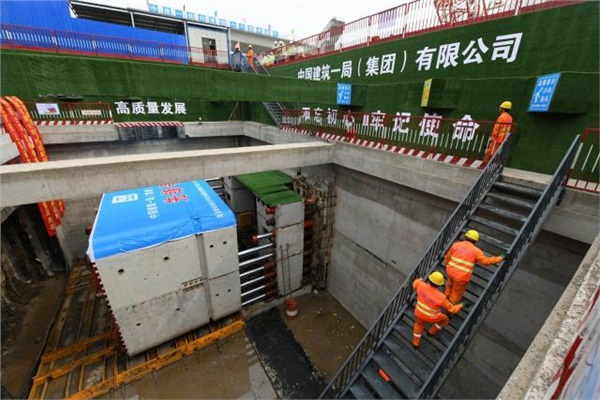

4月24日,中建一局北京新機場永興河北路綜合管廊工程開始下穿大廣高速。隨著轟隆隆的巨響,中建一局剛組裝完成的“鋼鐵穿山甲”開始挖掘坑道。鋼鐵穿山甲長9米、高5米,也叫矩形混凝土預制頂推設備。這是北京地區首次應用該技術。

中建一局北京新機場管廊工程全長12公里。在新修道路下方4.5米,是一條平行于道路的巨大水泥管廊,內含電力、信號、燃氣、自來水和消防水等通路。建成后,新機場的用電、用水、燃氣與信號均從這條通路輸入,換句話說,該項目將打通新機場的生命線。這也是體現京津冀一體化的重要戰略工程。永興河北路第五標段道路全長1.62公里,項目距離北京大興國際新機場9.8公里,位于北京與河北交界,是新機場大動脈的最難一段。

中建一局北京新機場管廊工程這一關乎民生的工程面臨的最大問題,是如何跨越大廣高速。大廣高速設計時速北起黑龍江省大慶市,南至廣東省廣州市,是連接東北、華北、華中與華南的交通大動脈。管廊要通過大廣高速,必然會擾動高速路基。現場土壤為黏質粉土和粉細砂,并有滯水,一旦開工,沉降是很難避免的。而業主提出的需求是工程造成沉降不得超過1.5毫米。

一般管廊施工分為兩種,一種是明開斷路,即暫時斷開高速,露天開挖。由于大廣高速通車量大,地位重要,中建一局北京新機場管廊工程項目經理朱軍立決定:“堅決不能斷路,我們再想想其他辦法!”

于是,項目不得不考慮第二種方案淺埋暗挖。按一般的施工工藝,坑道分解為幾小塊依次人工開鑿,按照“挖一段支護一段”的方法進行。但這樣一來,地表道路沉降很難控制,施工人員安全風險高。而且工期將長達12個月。

如何既保證路面通行,又保障施工安全?項目多番查閱資料發現,有一種國內尚未推廣的矩形盾構頂推施工新工藝,不僅能控制沉降,而且能將工期縮短一半。但相關設備仍處于非標準化階段。項目部查閱相關的工程資料,前往各地實地考察技術,研究后認為,矩形盾構頂推設備可以現場組裝,在大廣高速下施用。在項目經理的帶領下,中建一局團隊經過不懈努力,比選多種技術路線,多次組織專家論證,最終確定了矩形盾構頂推施工方案。

下穿大廣高速的管廊總長129米,設計為“電力艙、水信艙、燃氣艙、水艙”四艙,截面為矩形,尺寸為15.1米*4.7米。矩形盾構頂推采用并行兩孔頂進,先鑿通橫截面尺寸9.1米*5.5米的一孔,再鑿通7米*5米的另一孔。目前市面上只有一種盾構機尺寸與本項目相匹配,另一孔尺寸卻沒有與之匹配的盾構機,于是本項目加大投入,定做了一臺土壓平衡式頂管機。

施工的第一步是挖掘和支護工作井,第二步是300噸級大吊車將穿山甲的零件吊下始發井,現場組裝。隨著頂管機頭部挖掘前進,地面上預制的矩形管片也將被一節節吊運下井,添加到頂管機的尾部,形成管廊。頂推到大廣高速另一側后,設備從接受井吊起。

與一般盾構機只有一個旋轉刀盤不同,矩形頂管機的頭部,是大小不一的7個刀盤(最大的直徑4.2米)。多刀盤切削面積只占矩形斷面的83%左右,刀盤切削不到的土體是通過擠壓、攪拌而被排出的。邊緣機殼上還設有合金鏟齒來鏟碎盲區的土體。最終可挖出一個矩形的坑道。

鋼鐵穿山甲的尾巴是一節一節的預制管片組成。管片為抗滲高強度混凝土,之間依靠F型承插結構和鋼墊圈,緊密結合,不留空隙。

穿山甲向前的動力,來自于尾巴后端24臺千斤頂,液壓油缸組提供的3千多噸推力。施工過程中為控制高速路面的沉降、隆起在規定允許范圍內,水土壓力感應器和激光經緯儀將實時監測,頂進中機頭一旦出現微小轉角,刀盤就會反轉,以回糾角度。

施工前,在洞口采用旋噴樁加固了坑道土體,防止頂推機進入時涌水涌泥,地面塌陷。另外,頂管機切削下來的泥土,將在泥土倉內變成“牙膏”——塑性體泥團,通過螺旋出土器排出。排土量要控制好,配合穿山甲的前進速度,以平衡土壓力和地下水壓力。

另一項技術創新,是從管節的孔洞向外噴射一種“壁壓注觸變泥漿”,在穿山甲殼外形成一層潤滑界面,不僅減小阻力,還能消除對上部土體的擾動。管廊內部最后將布置防水材料層,避免土壤水分滲漏進管廊。

為控制土壓力平衡,頂推作業為24小時連續頂推,極大縮短了工期,比淺埋暗挖人工作業節省5個多月。頂推施工后,新管廊將與明挖段的較寬的管廊連接,形成一個喇叭口的形狀。據項目部技術人員介紹,寬大的地下管廊,今后可供人員輕松進出穿越,為檢修和設施擴建提供了極大方便,不必再“封路扒路,開膛破肚”。

另外,中建一局還負責修筑跨越大廣高速的路橋,全橋總長579米,正與地下管廊同時推進。

來源:北京晚報

掃一掃咨詢微信客服